-

Tel : +86(0)755 21013852

-

Email : info@zjiotech.com

Tel : +86(0)755 21013852

Email : info@zjiotech.com

Transparenz und wiederholbare Nachverfolgung werden für Automobilhersteller immer wichtiger, da die Produktionslinien großer Automobilhersteller schneller wachsen und mehr Autos parallel auf der Produktionslinie gebaut werden müssen.

[ Überblick über die Automobilproduktion von Ford' in Saarlouis

Flexible Produktionslinie

Als "Motor" des Wirtschaftswachstums spielt die Automobilproduktion des Ford-Konzerns' in Saarlouis eine wichtige Rolle in der wirtschaftlichen Entwicklung des deutschen Bundeslandes Saarland. Bis heute hat das Automobilwerk Saarlouis 12 Millionen Fahrzeuge produziert, Tendenz steigend. Das Automobilwerk von Ford' in Saarlouis ist eine der effizientesten und produktivsten Automobilfabriken in Europa. Ford ist auch der größte Jobanbieter im Saarland'. Derzeit beschäftigt Ford 6.000 Mitarbeiter, darunter Arbeitsplätze bei den Teilelieferanten der Gruppe'. Aktuell sind 14 Zulieferer von Komponenten direkt im oder in der Nähe des Industrieparks in Saarlouis angesiedelt.

Das Automobilwerk von Ford' in Saarlouis verfügt über hochflexible Produktionslinien, die jeweils bis zu 28 Fahrzeuge von fünf verschiedenen Modellen produzieren. Achtzig Prozent der im Ford'-Automobilwerk Saarlouis produzierten Autos werden in 80 Länder auf der ganzen Welt exportiert. Damit machen die Pkw-Exporte des Unternehmens' ein Drittel der gesamten Pkw-Exporte der Bundesrepublik Deutschland aus. Auch im Saarland verkaufen sich Ford'-Autos gut: Der Marktanteil von Ford' im Saarland liegt deutlich über dem Durchschnitt. ]

EHB setzt auf die RFID-gesteuerte Zustellung von Karosserieteilen

Zur effektiven Steuerung der Elektrohängebahn (EHB), die Karosserieteile im Produktionswerk transportiert, installiert Ford seit 2013 sensortechnische Geräte im EHB-Stahlbau des Produktionswerks des Unternehmens' in Saarlouis. RFID-Gerät. Dr. Klaus Schmitz, Ingenieur und Projektleiter für Fördertechnik bei Ford, sagte: "Für die Beförderung der Karosserieteile haben wir im EHB einen RFU620 Reader zur Identifikation von Karosserieteilen installiert. Seit der Ford-Fertigung in Saarlouis produziert das Werk täglich 1.600 Autos, die eine Vielzahl unterschiedlicher Daten generieren werden. Daher ist es uns in Zukunft möglich, Teile über EHB für die Karosseriefertigungslinie und sogar die EHB-Installation der Sperrholz-Fertigungslinie und von der Sperrholz-Fertigungslinie zu liefern. Die elektronische Dokumentation wird nahtlos durch das Zubehör der bahntechnischen Anlagen erstellt.“

Bei diesem RFID-Projekt wurde das Produktionswerk von Ford' in Saarlouis von EHB mit einer Kennzeichnung an einer der Seitenwände der Karosserie transportiert. Auf diese Weise erhält der RFID-Chip die relevanten Informationen der 4 Arten von Karosserien, die von der Autofabrik hergestellt werden, dh erhält die relevanten Informationen der Karosserie auf der linken oder rechten Seite der Focus- und C-Max-Karosserien .

Die EHB des Autoherstellers', die Karosserieteile liefert, heißt "SO-22." Bei Ford sind insgesamt 80 Haken im EHB der Karosseriebauabteilung des Automobilherstellers mit elektronischen Datenträgern bestückt, die die geförderten Karosserieteile an 5 Stellen im Karosseriebau-Fertigungsprozess übergeben. Die zugehörigen Informationen werden auf dem Lesegerät RFU620 geschrieben und gelesen. Hier kommt es vor allem auf die perfekte Verteilung der Karosserieteile auf der Produktionslinie an. Das heißt, der Haken des EHB sollte die Karosserieteile, die er transportieren soll, korrekt heben, nicht andere Gegenstände.

Dr. Klaus Schmitz erklärte, dass die technische Lösung UHF (Ultra High Frequency) eine genaue Reichweite von 20 bis 30 cm hat, während das Informationslese- und Schreibziel des RFID-Identifikationsgeräts eine maximale Entfernung von 1 m spezifiziert, was die Anforderungen erfüllen kann der Produktionslinie, davon sind wir sehr überzeugt. Wenn diese regulatorischen Anforderungen erfüllt werden sollen, ist es denkbar, dass die Technologie tatsächlich früher in der Karosseriebauwerkstatt eines Automobilherstellers oder sogar im gesamten Automobilhersteller eingeführt wird – von der Herstellung der Karosserie bis zur Auslieferung des fertigen Produkts bis zum Endkunden Im gesamten Fahrzeug wird ein gemeinsames Informationsmedium wie RFID-Identifikationsgeräte verwendet.

[Häufiger als technische Bildverarbeitungslösungen

Die beste technische Lösung für die Herausforderungen einer umfassenden automatischen Identifizierung

In den letzten Jahren hat der Einsatz automatischer Identifikationstechnologie nicht nur stark zugenommen, sondern sich auch weiter in Richtung Industrie 4.0 bewegt. Gleichzeitig entwickeln sich die Möglichkeiten der 3D-Identifikationstechnologien (Radiofrequenz-Identifikationstechnologie, kameragestützte Codeleser und Laser-Barcodeleser) weiter. Die Kombination dieser beiden Entwicklungen hat einen enorm wachsenden Raum für technologische Lösungen geschaffen.

Daher sind anwendungstechnische Überlegungen und Bewertungen sowie technische und wirtschaftliche Rahmenbedingungen notwendig, um die beste technische Lösung auszuwählen. ]

Anwendung des RFU620-Lesegeräts in der Automobilfabrik von Ford'.

Um den technischen Anforderungen des Automobilwerks Ford ' in Saarlouis zur Karosserieerkennung gerecht zu werden und den Anforderungen an die beste Auslese- und Verteilungsrate von Karosserieteilen bestmöglich gerecht zu werden, entschieden sich die Projektpartner für den Einsatz von RFU620 Reader, RFU620 Reader's Der Frequenzbereich beträgt 860 bis 960 MHz. Das Gerät ergänzt die von Sick entwickelte Kombination von UHF-Technologieprodukten (Ultra High Frequency) und bietet dem Automobilwerk von Ford' in Saarlouis ein optimiertes Lese- und Schreibgerät mit mittlerer Reichweite, das eng in die Fahrzeugkarosserie des Werks' integriert ist Montagevorgänge. Gerät. Klaus Pübben, Head of Key Data Accounts bei Sick, sagt: Zahlreiche Filterfunktionen und vielfältige Anbindungsmöglichkeiten machen diese technische Lösung zu einer vielseitigen Lösung. Darüber hinaus bieten Sopas-Bedienoberflächen Werkzeuge für eine schnelle, flexible und einfache Integration. "Das im EHB der Automobilfabrik Ford Saarlouis installierte Lese-/Schreibgerät RFU620 bietet der Automobilfabrik die Möglichkeit, die Sendeleistung mit einer maximalen Reichweite von 1 m einzustellen, was für die Informationserkennung der Automobilfabrik geeignet ist. Lesesituation. Hier erzeugen die Leitungen des Lese-/Schreibgeräts ein einheitliches und symmetrisches Informationsaustauschfeld, und in einem solchen Informationsaustauschfeld können die von jedem Haken des EHB transportierten Karosserieteile gelesen und beschrieben werden.

„Zum Beispiel bei Ford, da das RFID-Identifikationsgerät sowohl einen permanenten Speicher als auch eine SD-Kartensicherung hat, ist es für das Unternehmen sehr bequem, elektronische Geräteteile mit einem solchen Gerät zu reparieren“, betont Pübben. Es wird angenommen, dass dies einer der vielen Vorteile des RFID-Identifikationsgeräts in der Praxis ist. "Früher verfügte das Automobilwerk Saarlouis von Ford' über verschiedenste Systeme zur Datenspeicherung, sodass es einfach nicht möglich war, eine einheitliche technische Lösung für die Reparatur elektronischer Geräte zu implementieren."

Dank der Funktion "adaptive Energieüberwachung" kann die Übertragungsfunktion des RFU620-Lesegeräts autonom erhöht werden, bis es die Karosserieteile am EHB-Haken lesen kann. Pübben sagt: „Durch den Wegfall der Möglichkeit, Karosserieteile an mehreren Haken gleichzeitig zu erkennen, wird die Verwechslungsgefahr beim Einlesen von Karosserieteilen am Die Karosserieteile werden mit einer bestimmten Datenstruktur und dem Auto ausgetauscht Karosserieteile am Haken können ein Signal einer bestimmten Signalstärke empfangen, oder gleiche Karosserieteile am Haken bei mehrfacher Detektion in einem definierbaren Zeitraum Informationen ausschließen."

All dies gewährleistet die zuverlässige Datenübertragungsleistung des RFU620-Lesegeräts während Lese- und Schreibzyklen. Der RFU620-Leser ist Teil der Sick-Plattform "IDPro". Auf dieser Plattform können die Geräte der drei automatisierungsfähigen Fachabteilungen über Laserscanner, Kameras und RFID-Identifikationsgeräte Daten miteinander austauschen.

Mit intuitiver Anleitung schnell einsatzbereit

"Trotz der Komplexität des Ford-Projekts wurde ein zweites Feldbussystem an die bestehende Anlage angebunden", sagt Oliver Biwer, Projektleiter Automatisierung bei Resa Systems in Saarwellingen, der für die Einbindung der leittechnischen Einheiten zuständig ist die Produktionslinien der Automobilfabrik. Seitdem funktioniert das Projekt sehr gut. Früher war das intuitive Sopas-Bedienfeld eine wesentliche Voraussetzung für das 5-Funk-basierte RFID-Identifikationsgerät, und diese Voraussetzung ist nun ein Garant für das Ford'-Projekt. „Die Anwendung des RFID-Identifikationsgeräts der Sick Company ist auf einen Blick ersichtlich, was die Bedienung des Identifikationsgeräts an der Produktionslinie des Ford-Automobilwerks Saarlouis noch einmal vereinfacht. Die Abteilung Automatisierungstechnik, das Sicherheitssystem, das bildgebende System und das automatische Identifikationssystem sind das integrierte Werk von Komponenten, die von Sick geliefert werden. Im Laufe der Jahre haben Resa Systems Ltd. und Sick bei vielen gemeinsamen Projekten eine enge Zusammenarbeit aufgebaut.

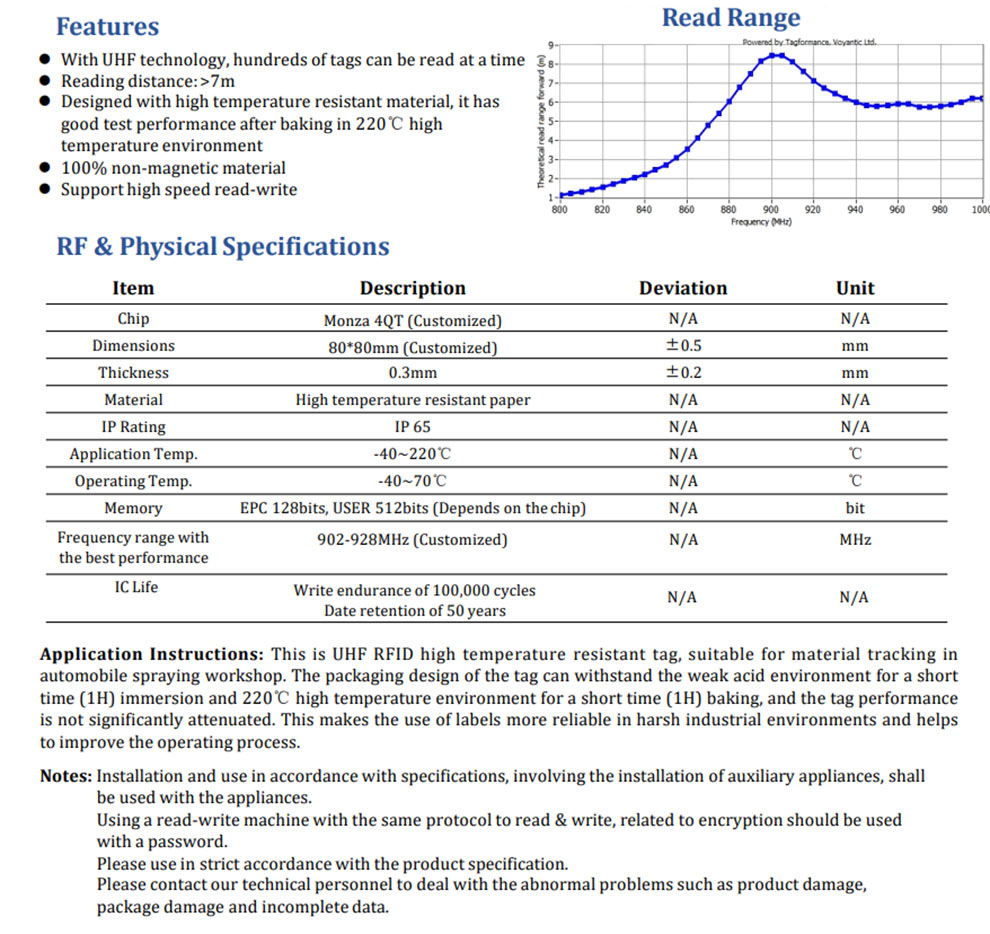

Mit dem bisherigen Testlauf des RFID-Identifikationsgeräts im Ford-Werk Saarlouis sind die Projektbeteiligten sehr zufrieden. Dr. Klaus Schmitz, Projektleiter bei Ford, sagte: "Aus unserer Sicht wollen wir alle Anlagen in unseren Autowerken optimal und relativ kostengünstig mit Hilfe von Technologien wie RFID-Identifikationsgeräten steuern. Beispielsweise ist es auch möglich, die Anwendung von Reparaturverfahren und Sonderausrüstungen in unserem Autowerk zu kontrollieren. In jedem Fall muss das RFID-Identifikationsgerät ständig neuen Anforderungen gerecht werden. Zum Beispiel, wenn das RFID-Projekt auf die Lackiererei der Autofabrik ausgeweitet wird und das RFID-Identifikationsgerät längere Zeit in der Lackiererei steht. In der Nähe der Karosserie muss es absolut hochtemperaturbeständig sein.“

Hochtemperaturbeständigkeitstest des RFID-Identifikationsgeräts für Karosserieteile

Aus den oben genannten Gründen wurde seit Ende 2014 mit einem umfassenden Hochtemperaturtest des RFID-Identifikationsgeräts der Karosserieteile am EHB-Haken begonnen. Shenzhen ZhiJie IOT Application Co., Ltd Es dauert einige Jahre, um zu forschen und zu testen, auch schätzen unsere treuen Autofabrikkunden sehr, dass sie mehr Testmöglichkeiten bieten, und wir haben auch hochtemperatur- und chemikalienbeständige UHF-Tags gewaschen, um die gesamte Fertigung der Autofabrik zu verfolgen. Wir glauben, dass diese Produkte die hohe Flexibilität ermöglichen des gesamten Produktionslogistikprozesses der Autofabrik, was eine große Chance für die Autofabrik sein wird, ein echter Wettbewerbsvorteilsfaktor.

Erklärung: Die obigen Bilder zeigen nur das Produkt, die geistigen Eigentumsrechte des Logos sind Eigentum ihrer Marke